Грунтовка диапол 112 технические характеристики

Грунт (грунтовка) эпоксидный "ризопокс-1100" (россия), москва

Каталог / МАТЕРИАЛЫ ДЛЯ НАЛИВНЫХ ПОЛОВ / ПОКРЫТИЯ БЕСШОВНЫХ ПОЛИМЕРНЫХ ПОЛОВ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ /Грунт (грунтовка) эпоксидный "Ризопокс-1100" (Россия), Москва

Средняя цена c НДС для региона Москва:

88885,2 руб. за Т

88885,2 ... 88885,2 руб.

Грунтовка диапол 112 технические характеристики

Похожие файлы: Название и характеристика файла Размер Форматы Самые необычные рецепты с фото 52.68 Mb FB2 PDF DOC Бланк ордера адвоката скачать 123.38 Mb FB2 PDF DOC Неопределенный срок действия договора аренды 171.37 Mb FB2 PDF DOC Слушать онлайн гимн люфтваффе 163.65 Mb FB2 PDF DOC Договор гпх с продавцом образец 105.53 Mb FB2 PDF DOC Диаграмма ганта реферат 97.47 Mb FB2 PDF DOC Бланк соглашения о взаимозачете 138.49 Mb FB2 PDF DOCEsp 0112 - эпоксидная грунтовка

Требования к основанию

Основание должно быть сухое (не более 4% ост. влажности), ровное (не более 4мм на 2 метровой рейке), прочное (прочность на сжатие не менее 20 МПа (М 200), прочность на отрыв не менее 1,5 МПа), не иметь ослабленных участков, цементного молочка, дефектов и трещин.

Подготовка основания

Фрагменты основания с недостаточной прочностью, а также загрязненные маслами фрагменты необходимо удалить механическим способом.

Пропорции смешения

ESP® 0112 Компонент А Компонент Б Весовое соотношение 100 22Подготовка материала

Тщательно перемешать емкость с компонентом А низкооборотной мешалкой (150 - 300 об/мин) со специальной насадкой, затем влить компонент Б в емкость с компонентом А и перемешивать в течение 3-х минут, обращая особое внимание на перемешивание материала у дна и стенок. Затем перелить смесь в чистую емкость и мешать в течение 1 минуты.

Время жизни

Температура +10°С +20°С +30°С Время жизни (нанесенный материал) 25 20 10Время отверждения

Температура +10°С +20°С +30°С Можно ходить 24 часа 12 часа 8 часов Легкая нагрузка 5 дней 3 дня 2 дня Полная нагрузка 8 дней 6 дней 4 дняУсловия нанесения

Минимальная температура нанесения +10°С, но всегда на 3°С выше точки росы Максимальная температура нанесения +30°С Максимальная относительная влажность воздуха не более 80%Способ нанесения

Указан в разделе «Примеры применения»

Расход материала

Указан в разделе «Примеры применения»

Временные перерывы между слоями

Температура +10°С +20°С +30°С Минимум 16 часов 8 часов 5 часов Максимум 48 часов 24 часа 18 часовОчистка инструмента

Неотвержденный материал с инструмента можно удалить при помощи следующих растворителей: Р-646, ксилол, ацетон, изопропанол, этилацетат. Затвердевший материал возможно удалить только механически.

Полы. технические требования и правила проектирования, устройства, приемки, эксплуатации и ремонта (в развитие снип 2.03.13-88 полы и снип 3.04.01-87 изоляционные и отделочные покрытия) - нормативно-технические документы. госты, снипы, санпины, нормы, правила и др.

: white'>8.11.35 Для увеличения срока службы, износостойкости и водостойкости покрытий возможно также использование пропиточных композиций, составы которых и технологии нанесения приведены в главе 9.8.11.36 Эксплуатация полов допускается после приобретения покрытием проектной прочности на сжатие. Пешеходное движение по этим полам может быть допущено не ранее приобретения прочности на сжатие не менее 5 МПа.

8.12 Эпоксидные и полиуретановые мастичные покрытия

8.12.1 Эпоксидные и полиуретановые мастичные покрытия рекомендуется применять в производственных помещениях, к которым предъявляются повышенные требования по чистоте с учётом допустимых эксплуатационных воздействий, приведённых в табл. 1, 2, 3 Приложения 1. При этом для уменьшения скользкости рекомендуется выполнять покрытия с шероховатой или текстурированной поверхностью, а в помещениях, в которых расположено электрооборудование, выходящее из строя при образовании искр от статического электричества, эпоксидные и полиуретановые мастичные покрытия следует предусматривать антистатическими.

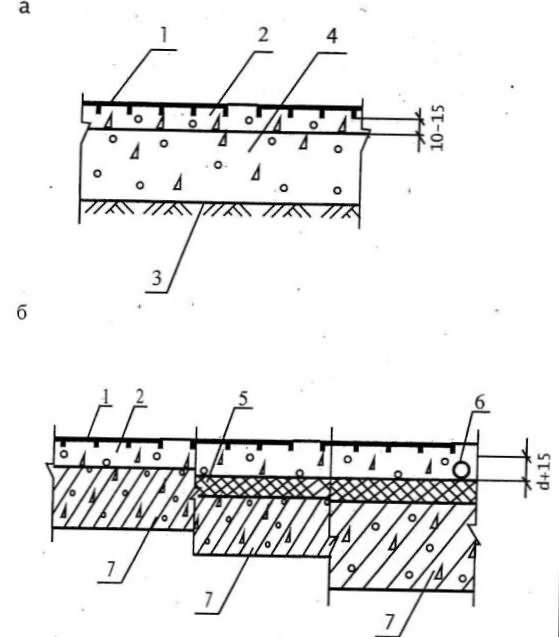

8.12.2 Эпоксидные и полиуретановые мастичные покрытия могут быть выполнены по бетонному подстилающему слою в полах по грунту и по железобетонному перекрытию (рис. 14).

8.12.3 Толщину покрытий следует назначать в зависимости от интенсивности механических воздействий (Раздел I, табл. 2).

8.12.4 Эпоксидные и полиуретановые мастичные покрытия полов следует выполнять по тщательно подготовленной поверхности стяжки из бетона класса не ниже В15 и влажности её не более 5 %. Поверхность стяжки перед нанесением мастичных составов следует отфрезеровать или подвергнуть дробеструйной обработке, или, по крайней мере, отшлифовать мозаично-шлифовальной машиной с алмазными дисками и обеспылить.

Рис. 14 Конструктивные схемы полов с эпоксидным и полиуретановым покрытием по подстилающему слою (а) и перекрытию (б)

1 - покрытие; 2 - грунт основания; 3 - гидроизоляция; 4 - стяжка; 5 - тепло-звукоизоляция; 6 - бетонный подстилающий слой; 7 - перекрытие; 8 - трубопровод

8.12.5 Выполненные в процессе изготовления бетонного подстилающего слоя деформационно-усадочные швы следует заделать до начала нанесения полимерного покрытия эпоксидной шпаклёвочной композицией (в полах, эксплуатирующихся при постоянной температуре) или полиуретановой эластичной композицией (в полах, при эксплуатации которых возможны изменения температуры при небольшой амплитуде колебаний). При эксплуатации покрытий с резкими и значительными колебаниями температуры рекомендуется заделать деформационно-усадочные швы эпоксидной шпаклёвочной композицией, выполнить полимерное покрытие и нарезать температурно-деформационные швы в продольном и поперечном направлении с шагом от 3 до 6 м с заделкой их полиуретановой композицией.

8.12.6 Эпоксидные и полиуретановые мастичные покрытия рекомендуется выполнять из компаундов заводского изготовления, имеющих гигиеническое заключение и пожарный сертификат - «ДИАПОЛ-320» (ТУ 2257-003-27576372-2000), «ФЕАС» (ТУ 2257-001-06085062-97), «РИЗОПОКС-5010» (ТУ2257-001-43548961-2002) и др.

8.12.7 Нанесение покрытий полов может осуществляться методом «налива» и методом «послойной технологии».

8.12.8 Технология устройства наливных эпоксидных мастичных покрытий включает заделку трещин и выбоин в бетонной стяжке шпаклевочными составами марки «ДИАПОЛ-210» (ТУ 2257-008-27576372-2000) или «ДИАПОЛ-220» (ТУ 2257-009-27576372-2000), грунтовку (валиком) поверхности стяжки грунтовочными составами марки «ДИАПОЛ-110» или «ДИАПОЛ-112» (ТУ 2257-007-27576372-2000), нанесение методом налива с разравниванием калибровочной раклей основного слоя толщиной 1,5-3 мм из композиции марки «ДИАПОЛ-310» (ТУ 2257-002-27576372-2000) и лицевого слоя толщиной 1-2 мм из композиции марки «ДИАПОЛ-320» (ТУ 2257-003-27576372-2000). С целью устранения образования воздушных пузырей в процессе нанесения лицевого слоя следует выполнять прокатку наносимого покрытия игольчатым валиком.

8.12.9 При повышенных требованиях к ровности и гладкости покрытий перед нанесением лицевого слоя следует отшлифовать поверхность основного слоя мозаично-шлифовальной машиной с алмазными дисками и обеспылить.

8.12.10 Нанесение каждого слоя осуществляется через 12-24 часа после нанесения предыдущего. При выполнении работ температура воздуха на уровне пола, температура нижележащего слоя и укладываемых материалов должна быть не ниже.

8.12.11 Метод «послойной технологии», применяемый при изготовлении покрытий полов, подвергающихся механическим воздействиям «слабой» интенсивности, отличается от метода «налива» технологией изготовления основного слоя. При данном методе на огрунтованную поверхность стяжки валиком наносится слой ненаполненной окрашенной композиции «ДИАПОЛ-310» (ТУ 2257-002-27576372-2000) и осуществляется сплошная засыпка поверхности промытым и просушенным кварцевым песком. После отверждения композиции излишки песка удаляются и осуществляется нанесение нового слоя композиции и новая засыпка поверхности пола песком. После набора основным слоем необходимой толщины проводят нанесение последнего слоя композиции, а затем выполняют методом «налива» лицевой слой.

8.12.12 Монолитные покрытия с повышенными эстетическими характеристиками получают методом разбрасывания по не затвердевшей поверхности лицевого слоя покрытия метилметакрилатных или поливинилхлоридных «чипсов» и последующего нанесения валиком 1-2 слоев полиуретанового бесцветного лака.

8.12.13 При изготовлении монолитных покрытий с шероховатой поверхностью рекомендуется выполнить основной слой методом «послойной технологии» и нанести отделочное лакокрасочное покрытие из эпоксидной краски марки «РИЗОПОКС-4610» (ТУ 2257-008-43548961-2002).

8.12.14 При изготовлении монолитных покрытий с текстурированной поверхностью рекомендуется выполнить основной слой методом «послойной технологии» или методом «налива», нанести валиком лицевой слой из тиксотропной полимерной композиции «Диапол-360» (ТУ 2257-006-27578372-2000) с последующей прокаткой этого слоя специальным валиком для получения текстурированной поверхности.

8.12.15 Технология изготовления антистатических покрытий включает изготовление электроотводящего контура путём приклейки по периметру помещения и в продольном и поперечном направлениях с шагом 3-6 м самоклеющихся медных лент или лент из графитового волокна, подключение данного контура к системе заземления здания, нанесение валиком электропроводной грунтовки и методом налива антистатического покрытия с удельным поверхностным электросопротивлением 106-109 Ом из эпоксидного компаунда марки «ФЕАС-А» (ТУ 2257-001-06085062-97).

8.12.16 Область применения, конструкции и технология нанесения полиуретановых мастичных покрытий аналогичны эпоксидным. Для применения могут быть рекомендованы: грунтовка марки «Праймер 1101» (ТУ 2312-008-10861980-01), полиуретановая композиция марки «Полиплан 1001» (ТУ 5772-005-10861980-01), полиуретановый полуматовый лак «Финишлак 1105» (ТУ 2311-047-10861980-01), а также токопроводящая грунтовка марки «Праймер 1102» (ТУ 2312-008-10861980-01) в комплекте с токопроводящей полиуретановым композицией для устройства антистатических покрытий пола марки «Полиплан 1002» (ТУ 5772-005-10861980-01). Для покрытий полов на объектах ядерной энергетики и других подобных производств рекомендуется использовать композицию марки «Полиплан 1004» (ТУ 5772-005-10861980-01).

8.12.17 Хождение по эпоксидным и полиуретановым мастичным покрытиям допускается через 24 часа после нанесения последнего слоя, а полная эксплуатация - после 7 суток воздушной выдержки при температуре не ниже +15°С. Во избежание образования на поверхности ряби и липкости в период нанесения покрытия и воздушной выдержки полы следует защищать от сквозняков, воды и конденсирующейся влаги.

8.13 Покрытия из чугунных и стальных плит на бетонной прослойке

8.13.1 Покрытия пола из чугунных и стальных штампованных плит рекомендуется применять в помещениях производственных зданий с учётом допустимых эксплуатационных воздействий, приведённых в табл. 1, 2, 3 Приложения 1. При этом чугунные плиты с рифлёной лицевой поверхностью следует применять в зонах перетаскивания тяжестей, а также на рабочих местах, где необходимо исключить опасность скольжения работающих, а гладкие плиты - в зонах, где осуществляется движение тележек на колёсах диаметром до 250 мм и при специальных требованиях к гладкости пола.

8.13.2 Покрытия пола из чугунных и стальных штампованных плит могут выполняться по бетонному подстилающему слою и по железобетонному перекрытию (рис. 15).

8.13.3 Для покрытий полов рекомендуется использовать гладкие и рифлёные чугунные дырчатые плиты размером 298'298 мм с рёбрами жесткости и шипами на тыльной стороне и стальные штампованные перфорированные плиты размером 300'300'3 мм. Отверстия в плитах предназначены для выхода воздуха при укладке плит. Ребра жесткости и шипы обеспечивают анкеровку плит в прослойке.

8.13.4 Плиты следует укладывать на прослойку из мелкозернистого бетона при температуре воздуха на уровне пола и температуре подстилающего слоя или перекрытия, а также самих плит не ниже +5°С. Эта температура должна поддерживаться до приобретения бетоном прослойки прочности не менее 50% от проектной.

Рис. 15 Конструктивные схемы полов с покрытием из чугунных и стальных плит по подстилающему слою (а) и перекрытию (б)

1 - плиты покрытия пола; 2 - прослойка из мелкозернистого бетона; 3 -грунт основания; 4 - бетонный подстилающий слой; 5 - тепло-звукоизоляция; 6 - трубопровод; 7 - перекрытие

8.13.5 Для прослойки рекомендуется использовать мелкозернистый бетон следующего состава, мас.ч.:

портландцемент марки не ниже 400 -1,0;

щебень (гравий) крупностью до 10 мм -1,7;

песок -1,0;

вода -0,35-0,4

8.13.6 Плиты следует укладывать полосами (участками) шириной 10-12 м. В пределах каждой полосы плиты укладываются рядами, как правило, параллельными стенам помещения. При наличии в помещении большого числа фундаментов под оборудование, грани которых параллельны между собой, но не параллельны стенам, ряды плит следует располагать параллельно фундаментам.

8.13.7 Первый ряд плит рекомендуется укладывать вдоль стен или каналов с примыканием к ним вплотную, начиная с двух маячных плит, которые устанавливают на концах ряда.