Грунтовка с содержанием цинка

Цинковые грунты. какой цинковый грунт лучше? вопрос-ответ. цинковое покрытие: цинковые грунтовки для металла, цинковые протекторные грунты. холодная оцинковка металла: цинковый порошок, цинковая грунтовка, порошок цинка пудра.

Цинконаполненные грунты для металла подразделяют на две группы: органические и неорганические. Оба типа цинковых покрытий применяются либо как самостоятельное покрытие, либо в качестве грунтовки по металлу, являющейся частью комплексных антикоррозионных систем.

Органические цинконаполненные грунты содержат цинковый порошок и органическое связующее, такое как эпоксид или полиуретан. Высокая концентрация цинка и большая толщина сухой плёнки создают высокую электропроводность, позволяющую обеспечивать протекторную защиту металлической поверхности. Этот механизм защиты является ключевым антикоррозийным фактором для любого цинконаполненного грунта.

Неорганические цинконаполненные грунты (этилсиликатные, поливинилбутиральные или щёлочносиликатные) значительно уступают полиуретановым грунтам по многим показателям.

Основными недостатками неорганических грунтов являются следующие:

– низкий сухой остаток и высокое содержание токсичных растворителей;

– высокая пористость сухой плёнки;

– невозможность нанесения достаточного сухого слоя за один проход;

– использование цинкового порошка только сферической формы, не обеспечивающей достаточный коэффициент электропроводности;

– плохая устойчивость к промышленным загрязнениям и нефтепродуктам;

– плохая совместимость с финишными покрытиями.

Многолетний опыт эксплуатации органических и неорганических цинконаполненных грунтов позволил выявить ряд параметров, указывающих на предпочтение именно органическим цинковым протекторным грунтовкам.

Цинковые грунты для металла — на сайте krasko.ru.

Подробную информацию о методе холодного цинкования металла и защите от коррозии (цинковые покрытия, холодная оцинковка металла, цинковые грунты) Вы можете узнать на страницах нашего сайта.

Вернуться к списку вопросов

Версия для печати

Жидкий цинк: грунтовка металла, холодное цинкование (оцинковка - оцинкование). антикоррозионная обработка покрытия : народная химия

Жидкий цинк предназначен для грунтования металла, а так же может использоваться как холодное цинкование металлических поверхностей (оцинковка, оцинкование) для создания качественного и долговечного антикоррозионного покрытия. Причем, при антикоррозинной защите покрытий уже поврежденных ржавчиной, требует минимальных затрат на подготовку поверхности.

После оцинковке и грунтовке металла рекомендуется произвести декоративную окраску поверхности, так как под действием ультрафиолета жидкий цинк желтеет (антикоррозионное покрытие при этом не теряет своих свойств). Окраска после цинкования может производиться практически любыми лако-красочными материалами.

Специально разработанный состав жидкого цинка позволяет выполнять работы по холодному цинкованию (оцинковки, оцинкованию) и грунтовке металла практически в любых температурных и погодных условиях.

Циноферр :: статьи :: новые протекторные грунтовки с пониженным содержанием цинка на основе уретанового преполимера и модифицированного полистирола.

Новые протекторные грунтовки с пониженным содержанием цинка на основе уретанового преполимера и модифицированного полистирола.

К.т.н. С.А. Дринберг, к.т.н. А.С. Дринберг, ООО «НИПРОИНС»;

Dr. L. Kruba, Dr. P. Stucker, Eckart Suisse SA

Определение оптимального содержания сферического цинка в стандартной

высоконаполненной протекторной грунтовке на основе однокомпонентного

уретанового преполимера.

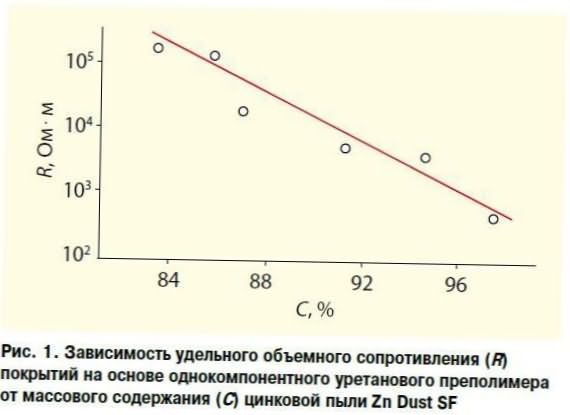

По литературным данным [1], увеличение содержания цинковой пыли в протекторных грунтовках значительно улучшает их защитные свойства. Это мнение основано на том, что повышение содержания цинка приводит к снижению электрического сопротивления покрытий, вследствие чего возрастает их протекторное действие.

Действительно, как видно из рис. 1, удельное объемное сопротивление исходного грунтовочного покрытия «Рикоцинк», содержащего цинковую пыль (Zn Dust Super Fine фирмы Larvik Norway), при увеличении наполнения от 75 до 96 % (по массе) снижается почти на три порядка.

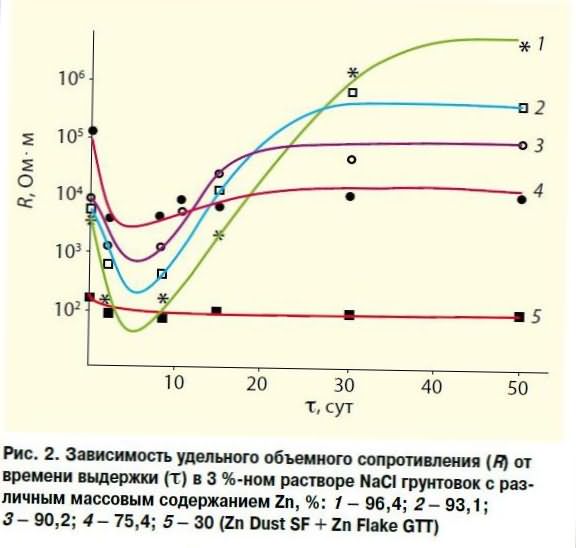

Однако в процессе взаимодействия покрытий с коррозионной средой, например 3 %-ным раствором NaCl, наблюдается существенное изменение их протекторных свойств (рис. 2).

В начале испытаний в течение 2-6 сут удельное сопротивление покрытий снижается за счет проникновения электролита в покрытие, вызывающего образование продуктов окисления цинка - «белой коррозии». При этом наиболее наполненное покрытие, содержащее 96,4 % (по массе) Zn Dust (рис. 2, кр. 1), имеет наименьшее удельное сопротивление, что хорошо согласуется с литературными данными и полученными экспериментальными

результатами, представленными на рис. 1.

При более длительных коррозионных испытаниях покрытий (20-50 сут) наблюдается обратная зависимость удельного сопротивления от степени наполнения: т.е. покрытие с более низким массовым содержанием цинка (75,4 % Zn Dust) (рис. 2, кр. 4) характеризуется более низким удельным сопротивлением по сравнению с более наполненным (96,4 % Zn Dust).

Это означает, что покрытие, содержащее меньше цинка со сферической формой частиц (75,4 %), по результатам испытаний обеспечивает лучшую протекторную защиту (т.е. в нем содержится больше активного неокисленного цинка), чем покрытие с более высоким наполнением (96,4 %).

Такое различие в защитных свойствах объясняется разной плотностью структуры высоконаполненных покрытий. Как известно [2], все высоконаполненные цинковой пылью грунтовки независимо от типа связующего имеют дефектную высокопористую структуру, что связано с недостаточным смачиванием частиц цинка.

При эксплуатации таких покрытий в агрессивной среде в качестве самостоятельного покрытия наблюдается постепенное «вымывание белой коррозии» из пор покрытия и снижение содержания цинка. Этот процесс продолжается до тех пор, пока поры покрытия полностью не заполнятся продуктами «белой коррозии».

Для более наполненных (в нашем случае 96,4 % по массе) и, соответственно, высокопористых покрытий процесс вымывания протекает длительное время и приводит к большей потере цинка, чем для покрытий с меньшим наполнением (75,4 % по массе), структура которых за счет небольшого увеличения содержания связующего в покрытии становится менее пористой.

Таким образом, более продолжительные испытания коррозионной стойкости покрытий, высоконаполненных цинковой пылью, показали, что в данном случае массовое содержание цинка 75,4 % является оптимальным, так как не ухудшает защитных свойств покрытия, о чем свидетельствует более низкое удельное сопротивление и достаточно быстрая стабилизация процесса (10 сут) за счет заполнения пор продуктами «белой коррозии» (рис. 2, кр. 4).

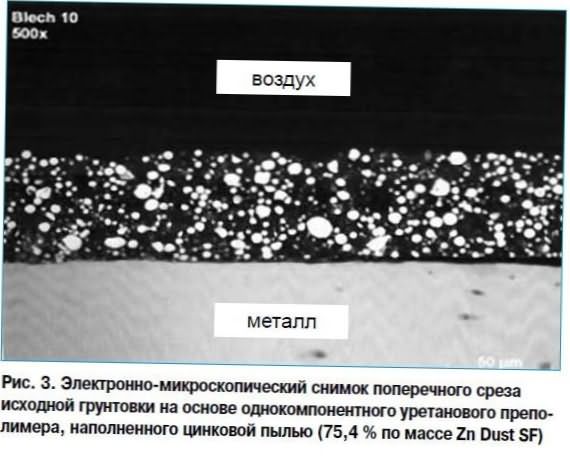

На рис. 3 представлен поперечный срез этого покрытия с массовым содержанием сферического цинка (Zn Dust SF) 75,4 %.

Это, с одной стороны, означает, что цинка достаточно для обеспечения хороших протекторных свойств (достаточное количество контактов между сферическими частицами цинка), а с другой стороны, что покрытие является пористым настолько, что заполнение пор продуктами «белой коррозии» происходит достаточно быстро и без существенных потерь цинка в процессе эксплуатации в агрессивной среде.

Проведенная работа позволила сделать важный практический вывод: снижение степени наполнения на 20 % (по массе) в данном случае является обоснованным, так как покрытие обеспечивает высокую протекторную за щиту в процессе длительной эксплуатации в агрессивной среде.

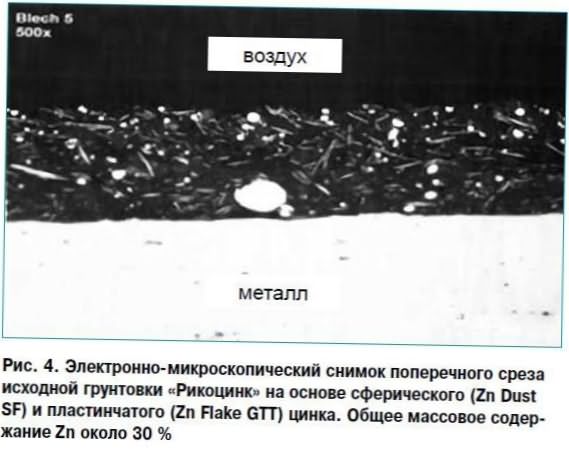

Для установления различия в механизме катодной защиты представляло интерес сравнить структуру покрытий на основе двух грунтовок: высоконаполненной сферическим цинком (рис. 3) и низконаполненной (массовое содержание цинка примерно 30 %) на основе сферического Zn Dust SF и пластинчатого Zn Flake GTT цинка (рис. 4).

Протекторные грунтовки с пониженным содержанием цинка на основе сферического Zn Dust SF(d50 = 3-5 мкм) и пластинчатого Zn Flake GTT (d50 = 13 мкм) пигментов

Способ, позволяющий существенно снизить содержание цинка в грунтовках и при этом получить покрытия с высокой протекторной защитой, заключается в обязательном совместном использовании сферического (Zn Dust, Larvik Norway) и пластинчатого (Zn Flake, Eckart Швейцария) цинка в рецептуре.

Возможность получения протекторных грунтовок с пониженным массовым содержанием цинка 25 % (Zn Dust +Zn Flake) была показана в работах фирмы Eckart на примере этилсиликатной грунтовки [3, 4]. В данном случае различная структура поверхности частиц цинка играет очень важную роль в механизме улучшения протекторных свойств покрытий.

Возможность увеличения электрических контактов между частицами цинка с различной структурой возрастает в три раза: частицы цинка с одинаковой структурой (сферические или пластинчатые) контактируют как друг с другом, так и между собой. Таким образом, увеличение числа возможных контактов между частицами цинка различной структуры позволяет получить хорошую протекторную защиту покрытий при более низком содержании в них цинка.

В ООО «НИПРОИНС» совместно с фирмой Eckart была разработана рецептура протекторной грунтовки на основе однокомпонентного уретанового преполимера с пониженным массовым содержанием цинка (30 %) на основе сферического цинка Zn Dust SF (d50 = 3-5 мкм) и цинковых хлопьев Zn Flake GTT (d50 = 13 мкм).

На рис. 4 представлен электронно-микроскопический снимок поперечного среза протекторной грунтовки «Рикоцинк» с пониженным содержанием цинка.

Как видно из рис. 4, в покрытии наблюдаются множественные контакты частиц цинка: сферические частицы контактируют с пластинчатыми, пластинчатые со сферическими и, кроме того, и те и другие контактируют между собой.

Наличие множественных электрических контактов, позволяющих обеспечить хорошую протекторную защиту низконаполненных покрытий, - главное отличие нового материала от стандартной высоконаполненной грунтовки. В покрытии на основе последней возможны только единичные контакты сферических частиц цинка между собой, поэтому их должно быть достаточно много, чтобы круглые частицы могли столкнуться друг с другом (рис. 3).

Покрытия на основе разработанной низконаполненной грунтовки, содержащей 30 % (по массе) цинка, обеспечивают катодную защиту за счет частиц цинка двух видов с различной структурой, дополняющих друг друга и проявляющих синергизм в протекторной защите.

Кроме того, очень важный положительный эффект, который дополнительно возникает при использовании пигмента с пластинчатыми частицами, - барьерный эффект, возникающий за счет пластинчатой структуры. Как видно из рис. 4, частицы цинка с пластинчатой формой, удельная поверхность которых превышает примерно в 5 раз удельную поверхность частиц цинка сферической формы, практически закрывают поверхность покрытия на границе с воздухом; пластинки цинка, расположенные внутри покрытия, также затрудняют проникновение агрессивной среды к подложке металла.

Сравнивая полученные результаты определения удельного объемного сопротивления покрытий, содержащих цинк двух типов: 30 % по массе (Zn Dust + Zn Flake) (рис. 2, кр. 5), и покрытия на основе одного сферического цинка Zn Dust SF - 75,4 % по массе (рис. 2, кр. 4), можно заметить, что удельное сопротивление покрытия, содержащего смесь цинка двух типов, имеет значительно более низкую и практически постоянную величину, не зависящую от длительности контакта с агрессивной средой.

Этот результат еще раз подтверждает, что покрытия на основе цинка двух типов с различной структурой обеспечивают хорошую протекторную защиту при низком содержании цинка.

Кроме того, барьерный эффект, осуществляемый цинковыми хлопьями, позволяет получить покрытия с минимальным количеством пор, поэтому процесс образования «белой коррозии» (потеря цинка) на поверхности покрытий при контакте с агрессивной средой практически не наблюдается. Этот факт имеет большое практическое значение: такие покрытия могут применяться как самостоятельные и не должны перекрываться верхними слоями покрытий, чтобы защитить протекторную грунтовку от потери цинка, как это требуется на практике при использовании высоконаполненных цинковой пылью грунтовок.

Грунтовка «Рикоцинк» на основе смеси (Zn Dust +Zn Flake) хорошо наносится методом безвоздушного распыления (установка King фирмы Graco, соотношение давлений 68:1). При давлении на грунтовку 238 кг/см2 нестекающий мокрый слой имел толщину до 150 мкм, толщина отвержденного покрытия составляла 95-100 мкм.

Гарантийный срок хранения грунтовки в таре без вскрытия - не менее 6 мес.

Коррозионные испытания покрытий c пониженным содержанием цинка проводились в лаборатории антикоррозионных покрытий фирмы Eckart Suisse SA в соответствии со стандартом DIN 50021. Грунтовку наносили на стальные пластины без предварительной дробеструйной подготовки с толщиной отвержденного покрытия около 100 мкм.

Покрытия с продольным разрезом до металла шириной 1 мм испытывали в камере соляного тумана (температура 35 °C, 5 %-ный раствор NaCl при непрерывном распылении, расположение пластин под углом 45°). После 500 ч испытаний в камере соляного тумана покрытие имеет хорошую протекторную защиту.

При визуальном осмотре была отмечена небольшая коррозия в разрезе, при этом распространение коррозии от разреза и подпленочная коррозия полностью отсутствовали.

После испытаний покрытие имело хорошую адгезию, гладкую поверхность, на которой практически отсутствовала «белая коррозия», что свидетельствует о его высоком барьерном эффекте.

Благодаря хорошей протекторной защите, барьерному эффекту, хорошим физикомеханическим свойствам эта грунтовка вполне может использоваться как самостоятельное протекторное покрытие, а также заменить высоконаполненные цинковой пылью грунтовки в системах покрытий для антикоррозионной защиты железнодорожных мостов и других металлоконструкций различного назначения (строительных, мостовых, ограждения дорог и др.).

Применение цинковых хлопьев в рецептурах протекторных грунтовок экономически оправдано, поскольку стоимость цинка превышает стоимость большинства пленкообразователей. Однако уретановые преполимеры дороже цинка, поэтому снижение содержания цинка в этих рецептурах оправдано лишь высокими протекторными и физико-механическими показателями покрытия.

Исходя из этого, была разработана более дешевая по стоимости протекторная грунтовка на основе модифицированного полистирола. Такой материал с использованием физически высыхаемого пленкообразователя и цинка двух типов с различной структурой был разработан впервые. Модифицированный полистирол, благодаря большим объемам его производства, является очень доступным и дешевым пленкообразователем.

Грунтовки общего назначения на его основе известны еще с середины XX в. [5].

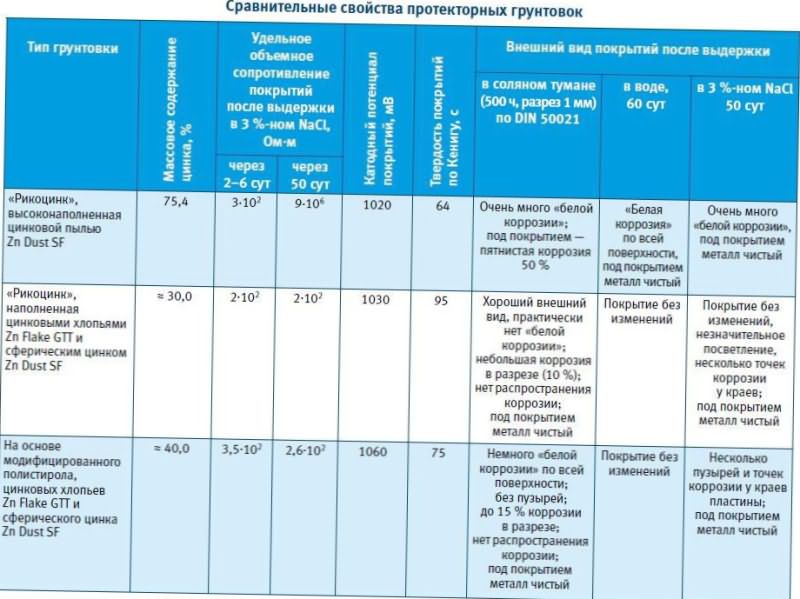

Свойства разработанных грунтовок, содержащих цинк сферической и пластинчатой структуры, в сравнении с высоконаполненной грунтовкой на основе однокомпонентного уретана представлены в таблице.

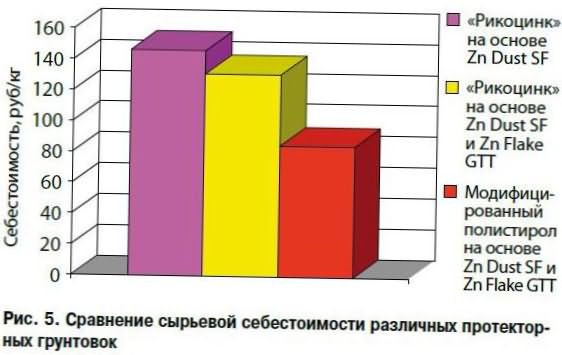

На рис. 5 приведен сравнительный анализ сырьевой себестоимости различных протекторных грунтовок. При расчетах была использована актуальная цена на цинковые хлопья Zn Flake GTT - 7,68 евро/кг.

Из диаграммы видно, что при практически одинаковых защитных свойствах покрытий протекторные грунтовки на основе модифицированного полистирола стоят намного дешевле.

Следует также отметить, что производство и применение таких грунтовок значительно проще, так как материал является одноупаковочным и не требует защиты от влаги воздуха, как это необходимо в случае однокомпонентного уретанового преполимера.

Грунтовки на основе модифицированного полистирола могут применяться для антикоррозионной защиты металлических строительных конструкций, эксплуатируемых в атмосферных условиях всех климатических районов, в том числе в сильно загрязненной промышленной атмосфере, морской и пресной воде, сырой нефти, бензине и др.

Такие грунтовки можно использовать как в качестве самостоятельного покрытия, так и в комплексной системе покрытий под атмосферостойкие эмали на той же основе. Система такого покрытия также разработана в ООО «НИПРОИНС».

Литература

1. Дринберг А.С., Ицко Э.Ф., Калинская Т.В. Антикоррозионные грунтовки. СПб.: ООО «НИПРОИНС и П с ОП», 2006. С. 79.

2. Schmid E.V. Wetter und Korrosionsschutz. Vincentz Verlag, 1983. Р. 392.

3. Kruba L., Stucker P., Schuster T. ЛКМ. 2005. № 7-8. С. 27.

4. Kruba L., Stucker P. Лакокрасоч. пром-сть. 2008. № 12. С. 8-12.

5. Дринберг А.Я., Гуревич Е.С., Тихомиров А.В. Технология неметаллических покрытий. Л.: Гос. науч.-техн. изд-во хим. лит-ры, 1957.