Пигмент для грунтовки

Пигмент — википедия

- Физические свойства: кристаллическая структура , показатель преломления , цвет, плотность, твёрдость, форма и размер частиц (дисперсность), удельная поверхность, насыпная плотность, растворимость.

- Химические свойства: рН водной вытяжки, стойкость к воде и химическим реагентам, реакционная способность, кислотно-основные свойства поверхности.

- Физико-химические свойства: смачиваемость (гидрофильность или олефильность), плотность и прочность упаковки частиц в агрегатах, адсорбционная способность поверхности, фотохимическая активность, светостойкость, фототропность, способность изменять электродный потенциал поверхности (пассивирующее действие).

- Технологические свойства: укрывистость, красящая способность (интенсивность), маслоёмкость, диспергируемость, критическое объёмное содержание, структурирующая способность, атмосферостойкость, совместимость с другими компонентами системы.

См. также[править]

- Минеральные краски

- Суперконцентраты

Литература[править]

- Орлова О. В., Фомичева Т. Н. Технология лаков и красок. — Химия, 1990.

- Яковлев А. Д. Химия и технология лакокрасочных материалов. — Химия, 1989.

- Индейкин Е. А., Лейбзон Л. Н., Толмачев И. А. Пигментирование лакокрасочных материалов. — Химия, 1986.

- Ермилов П. И., Индейкин Е. А., Толмачев И. А. Пигменты и пигментированные лакокрасочные материалы. — Химия, 1987.

- Беленький Е. Ф., Рискин И. В. Химия и технология пигментов. — Химия, 1974.

Ссылки[править]

Антикоррозионный пигмент для грунтовок по металлу. патент рф 2169162

(19) RU (11) 2169162 (13) C2 (51) МПК 7 C09D5/08, C09D5/12 Статус: по данным на 27.04.2012 - прекратил действиеПошлина:(21), (22) Заявка: 99104461/04, 02.03.1999

(24) Дата начала отсчета срока действия патента: 02.03.1999

(43) Дата публикации заявки: 27.01.2001

(45) Опубликовано: 20.06.2001

(56) Список документов, цитированных в отчете опоиске: РОЗЕНФЕЛЬД И.Л. и др. Антикоррозионные грунтовки и ингибированные лакокрасочные покрытия. - М.: Химия, 1980, с. 136. ЕРМИЛОВ П.И. и др. Пигменты и пигментированные лакокрасочные материалы. Учебн. пособие для вузов. - Л.: Химия, 1987, с. 104 - 106.

Адрес для переписки: 420140, г.Казань, ул.Чишмяле, 13, кв.86, А.Ф.Кемалову

(71) Заявитель(и): Научно-производственный центр "Инвента"

(72) Автор(ы): Степин С.Н.,Светлаков А.П.,Кемалов А.Ф.,Смирнова С.А.,

Фахрутдинов Р.З.,

Ганиева Т.Ф.,

Сороков А.В.,

Чекашов А.А.

(73) Патентообладатель(и):

Научно-производственный центр "Инвента"

(54) АНТИКОРРОЗИОННЫЙ ПИГМЕНТ ДЛЯ ГРУНТОВОК ПО МЕТАЛЛУ

(57) Реферат:

Изобретение относится к защите металла от коррозии лакокрасочными покрытиями. Описывается антикоррозионный пигмент для грунтовок по металлу, включающий пигментный компонент-ингибитор. Причем в качестве пигментного компонента-ингибитора он содержит пиролюзит молотый и дополнительно содержит тальк или железную слюдку, или слюду, или их смесь при следующем соотношении компонентов, мас. %: пиролюзит 10-55; тальк или железная слюдка, или слюда, или их смесь в любом соотношении 45-90. Технический результат - расширение ассортимента малотоксичных антикоррозионных пигментов-ингибиторов, по защитным свойствам не уступающим хроматным пигментам. 1 табл. Изобретение относится к области защиты металла от коррозии лакокрасочными покрытиями. Известно, что основную защитную функцию в системе лакокрасочных покрытии на металлах выполняют грунтовки, противокоррозионное действие которых в значительной мере определяется содержанием и типом пигментов. Наиболее эффективными в этом аспекте являются антикоррозионные пигменты-ингибиторы, присутствие которых в составе покрытия позволяет подавлять коррозионные процессы даже при нарушении их сплошности. Однако наиболее широко используемые пигменты этого типа (хром- и свинецсодержащие) обладают высокой токсичностью. Повышение экологической полноценности материалов, используемых для получения покрытий, в течение последнего десятилетия относится к приоритетным направлениям развития лакокрасочной подотрасли. Токсичные пигменты в перспективе должны быть полностью исключены из рецептур противокоррозионных композиций. Это обстоятельство делает актуальной проблему поиска альтернативных малотоксичных антикоррозионных пигментов и вызывает повышенный интерес к исследованиям противокоррозионных свойств различных соединений, обладающих характеристиками, необходимыми для выполнения пигментных функций в лакокрасочных покрытиях. Первыми соединениями среди используемых для снижения токсичности антикоррозионных покрытий взамен хром- и свинецсодержащих были фосфаты. В качестве фосфатсодержащих пигментов в основном используются фосфаты цинка и хрома, которые представляют собой нетоксичные кристаллогидраты [см. книгу Корсунский Л.Ф., Калинская Т.В., Степин С.Н. Неорганические пигменты. Справ. изд. -СПб.: Химия, 1992. - 336 с., Smieszek Е., Karminska E. Pigmenty fosforanowe do farb antikororuj nuch// Ochr. Koroz. - 1996. - Bd. 39. - 14. С. 85-88]. Фосфат цинка Zn3(PO4) nH2O мало растворим в воде, но легко растворим в кислотах. Фосфат хрома Cr(PO4)nH2O практически нерастворим в воде, стоек к кислотам и щелочам. Фосфат хрома не применяют в качестве самостоятельного антикоррозионного пигмента. Он используется в пигментных композициях, в частности в хроматных, где наблюдается синергический эффект, объясняемый увеличением растворимости хроматов и усилением их антикоррозионных свойств [см. книгу Розенфельд И.Л., Рубинштейн Ф.И., Жигалова К.А. Защита металлов от коррозии лакокрасочными покрытиями. - М.: Химия, 1987. С. 143]. Противокоррозионные свойства помимо перечисленных солей фосфорной кислоты проявляют также другие, в том числе кислые фосфаты алюминия, бария, кальция, магния, марганца [Заявка 37317377 (ФРГ), Schuler D. Richtungsweisende Korrosionschutzpigmenten // Farbe und Lack. - 1986. - Bd.92. - N 8. - S. 703-705]. Известно также использование в качестве антикоррозионных пигментов конденсированных фосфатов металлов. Эти соединения отличаются более высокими антикоррозионными свойствами, так как образующиеся при их гидролизе ионы обладают более сильно выраженной комплексообразующей способностью по отношению к иону Fe3+, чем PO43-. Образующийся в результате реакций комплексообразования поверхностный слой соединения, например, общей формулы FexAly(PO4)z, делает поверхность стали инертной [см. Condensed phosphates as anticorrosive pigments. /P. Mazan, М.Trojan, D.Brandova, e. a.//Polym Paint Colour J. - 1990. - V. 180 - 14270 - P. 605-606; CP 10 aluminium tripolyphosphate.//Corros. And Coat. S. Afr. - 1991/92. - V. 18. - 16. - P. 12]. В настоящее время активное исследование антикоррозионных свойств конденсированных фосфатов позволяет рекомендовать к использованию в области защиты от коррозии дифосфаты меди Cu2P2O7, кальция Ca2P2O7, магния Mn2P2O7; полифосфаты кальция Ca3(P3O10)21,5H2O, цинка Zn3(P3O10)2H2O, алюминия Al3(P3O10)22H2O, циклотетрафосфаты железа Fe2P4O12, меди Cu2P4O12, никеля Ni2P4O12, цинка Zn2P4O12, магния Mg2P4O12, кальция Ca2P4)12 и марганца Mn2P4O12 [см. А.С. ЧССР 11, 262501, 256138, 259337, 247844, 253098, 259926, 245071, 259906, 260487, 259341; Takahashi M. Aluminium tripolyphosphate-anti-corroson pigment. //Polym. Paint Colour J. - 1987. - V. 177, N 4197. - P. 554, 556; Зотов F. B., Луганцева Л.Н., Петров Л.Н. Защитные свойства ряда пассивирующих пигментов // Лакокрасочные материалы и их применение. - 1987. - N 5. - С. 27-29]. Опыт использования фосфатных пигментов в антикоррозионных покрытиях показал, что их общим недостатком является низкая эффективность на начальных стадиях развития подпленочного коррозионного процесса, которая связана с их невысокой водорастворимостью [Wienand Н., Ostertag W. Anorganische Korrosionsschutzpigmente-Ubei-blick und neuere Entwicklung//Farbe und Lack. - 1982. Bd.88. - N 3. - S.183-188]. Новую группу противокоррозионных пигментов составляют ферриты - смешанные оксиды шпинельной структуры общей формулы MeOFe2O, где Me - магний, цинк олово, медь, кальций, кадмий, кобальт, барий, стронций, железо, марганец [см. книгу Корсунский Л.Ф., Калинская Т.В., Степин С.Н. Неорганические пигменты. Справ. изд. - СПб.: Химия, 1992. С.138, статьи; Свобода M. Свойства ферритов цинка и кальция как антикоррозионных пигментов // Защита металлов. - 1988. - Т. 24. - N 1. - С. 44-47; Лепесов К.К., Гурьева Л.Н., Васильева Л. С. Физико-химические и защитные свойства ферритов металлов (кальция, магния, цинка) //Ж. прикл. химии. - 1991. - Т. 64. - N 2. - С. 422-425; Коррозионно-электрохимические свойства в системах сталь-ферриты щелочноземельных металлов /К.К. Лепесов, Л.Н.Гурьева, Л.С. Васильева // Конгр. "Защита-92", M.: 6 - 11 сент. 1992. Расшир. тез. докл. - С. 158; Защитные свойства некоторых ферритных металлов //К.К. Лепесов, Л.Н. Гурьева, Л.С. Васильева //Теория и практ. электрохим. процессов и экол. аспекты их использ.: Тез. докл. Всес. науч. -практ конф., Барнаул, - 1990. - С. 210]. Ферриты можно рассматривать как соли железистой кислоты HFeO2. Однако отмечается, что ферриты по защитным свойствам уступают свинцовым и хроматным пигментам [Svoboda М. Zelezitany vapniku a zinku v zakladnich antikoroznich naterech //Koroze a ochr. mater. - 1986. - V. 30. - N 4. - P. 80-82]. Таким образом, до настоящего времени полноценной альтернативы токсичным пигментам, эффективным в аспекте обеспечения защиты металлов от коррозии, не найдено. Поэтому задача поиска малотоксичных пигментов, по антикоррозионному действию не уступающих хроматным, остается актуальной. К предлагаемому изобретению относится промышленно выпускаемая антикоррозионная грунтовка ГФ-0119 (ГОСТ 23343-78) пассивирующего типа, широко используемая для защиты металлов [см. книгу Розенфельд И.Л., Рубенштейн Ф.И. Антикоррозионные грунтовки и ингибированные лакокрасочные покрытия. - М.: Химия, 1980. - С 136]. В качестве пигментного компонента-ингибитора содержит тетраоксихромат цинка и хромат кальция. Недостатком этой грунтовки является то, что указанные соединения шестивалентного хрома, выполняющие основную защитную функцию в пигментной смеси, относятся к первому классу вредных веществ, так как их ПДК составляет 0,01 мг/м3 [см. ГОСТ 12.1.005-88; Перечень химических и биологических веществ, прошедших государственную регистрацию в Российском регистре потенциально опасных химических и биологических веществ. М., 1996]. Задача изобретения - расширение ассортимента малотоксичных антикоррозионных пигментов-ингибиторов, по защитным свойствам не уступающим хроматным пигментам. Поставленная задача решается разработкой и использованием антикоррозионного пигмента для грунтовок по металлу. Причем в качестве пигментного компонента-ингибитора содержит молотый природный пиролюзит и дополнительно содержит тальк или железную слюдку, или слюду, или их смесь при следующем соотношении компонентов, мас.%:молотый природный пиролюзит - 10 - 55

тальк или железная слюдка, или слюда, или их смесь в любом соотношении - 45 - 90

Важным отличием молотого природного пиролюзита от хромсодержащих веществ является значительно меньшая токсичность: он входит во второй класс вредных веществ, его ПДК составляет 0,3 мг/м3, что в 30 раз превышает соответствующую характеристику хроматных пигментов. Кроме того, молотый природный пиролюзит значительно дешевле тетраоксихромата цинка и хромата кальция, получаемых синтетическим путем. Установлено, что молотый природный пиролюзит обладает ингибирующей способностью, однако в связи с высокой гидрофильностью не может быть рекомендован для использования в качестве индивидуального антикоррозионного пигмента [см. Степин С. Н., Светлаков А.П., Смирнова С.А. Исследование антикоррозионных свойств покрытий, пигментированных пиролюзитом //М.: Деп. в ВИНИТИ, N 2721-В98 от 28.08.98 г.]. Высокая защитная способность грунтовки в течение длительного времени обеспечивается только при совместном использовании молотого природного пиролюзита и мелкодисперсного компонента с пластинчатой формой частиц. Это объясняется следующим. Грунтовочные покрытия, наполненные только молотым природным пиролюзитом, имеют крайне низкое сопротивление покрытия переносу заряда Rn, которое в процессе испытаний заметно снижается. Низкие изолирующие (барьерные) свойства покрытий можно объяснить наличием в природном молотом пиролюзите гидрофильных примесей, которые образуют в объеме лакокрасочной пленки каркас из цепочечных структур. По-видимому, эти цепочки способствуют образованию транспортных каналов для коррозионно-активной среды от поверхности пленки до поверхности стали. Дополнительное введение в состав грунтовки компонента с пластинчатой (анизометрической) формой частиц способствует, вероятно, разрушению этих каналов. В результате повышается начальное значение Rп, а главное его стабилизация в процессе испытаний. В качестве компонента с пластинчатой формой частиц использовали тальк или железную слюдку, или слюду, или их смесь в любом соотношении. Железная слюдка представляет собой черный, с металлическим блеском оксид железа (a-Fe2O3), имеющий структуру гематита, с частицами пластинчатой формы. За рубежом железную слюдку называют MIOX (от Micaceus Iron Oxide - слюдяной оксид железа). Железная слюдка обладает высокой химической стойкостью (устойчива к действию щелочей и слабых кислот), отличной свето- и атмосферостойкостью [Л.Ф.Корсунский, Т.В.Калинская, С.Н.Степин. Неорганические пигменты, покрытиями. - СПб.: Химия, 1992. С. 138]. Методика проведения испытаний. Подготовку поверхности образцов кузовной стали 08 кп перед нанесением грунтовки осуществляли путем абразивной обработки и последующего обезжириванием уайт-спиритом и ацетоном. Грунтовки готовили диспергированием компонентов пигментной части в растворе пленкообразователя. В качестве пленкообразователя использовали алкидный лак ПФ-060 (ТУ 6-10-612-76), сополимер А-15-О, битумный лак БТ-577 (ГОСТ 5631-79). С целью достижения максимальной изолирующей способности грунтовок уровень наполнения покрытий выбирали равным 0,8 от величины критического объемного содержания пигмента. Эту величину определяли непосредственно на поверхности стального субстрата по зависимости установившейся электрической емкости системы окрашенный металл - электролит от степени наполнения покрытия [см. Степин С.Н. , Светлаков А.П., Смирнова С.А. Метод оценки критического объемного содержания пигментов в грунтовочных покрытиях //Лакокрасочные материалы и их применение. - 1996. - N 11. - С. 12-15]. Полученные грунтовки наносили центрифугальным методом, покрытия формировали в естественных условиях в течение 72 часов. Толщину покрытий измеряли с помощью индикаторного толщиномера ТЛКП. Контроль качества лакокрасочных материалов (определение условной вязкости, содержания нелетучих и летучих веществ, степени перетира грунтовки) и покрытий (определение внешнего вида, твердости, эластичности на изгиб, прочности на удар, адгезию) проводили по стандартным методикам [см. книгу Лившиц М. Л. Технический анализ и контроль производства лаков и красок: Учеб. пособие для техникумов. - М.: Высш. шк., 1987. С. 206-227]. Сравнительные коррозионные испытания окрашенных стальных образцов проводили погружением в 0,5 молярный водный раствор хлористого натрия при температуре 205oC. Продолжительность испытаний составляла 1500 часов. Защитные свойства покрытий, полученных при нанесении грунтовок на основе предлагаемой пигментной части и нанесении грунтовки ГФ-0119, оценивали с помощью показателя R и показателя K, характеризующего процент коррозионного поражения поверхности металла под покрытием [методику определения K см. в книге Карякина М.И. Испытания лакокрасочных материалов и покрытий. - М: Химия, 1988. С. 200]. Показатель KR находили по формуле KR = R1500/R10, где R10, R1500 - сопротивление покрытия переносу заряда Rп (МОмсм2) в начальный период (через 10 ч) и через 1500 ч испытаний, соответственно. Значение Rп определяли путем компьютерной обработки частотного спектра импеданса окрашенного металла в контакте с электролитом (0,5 М раствор NaCl), для регистрации которого использовали импеданс-метр ВМ-507 [см. Использование метода импедансной спектроскопии для оценки защитных свойств покрытий, отверждаемых по реакции окислительной полимеризации /А. П.Светлаков, В.В.Терехин, С.Н.Степин и др. //Лакокрасочные материалы и их применение. - 1991. - N 4. - C.24-26]. Состав исследованных грунтовок и результаты экспериментов приведены в таблице. Результаты показывают, что грунтовки, содержащие молотый природный пиролюзит и мелкодисперсный компонент с пластинчатой формой частиц, во всем диапазоне соотношений обеспечивают эффективную антикоррозионную защиту стальной поверхности, которая не уступает прототипу - грунтовке ГФ-0119. Оптимальным является следующее соотношение компонентов в пигментной части: молотый природный пиролюзит 35; компонент с пластинчатой формой частиц 65 мас.%. Более высокими защитными свойствами обладают композиции на основе сополимера А-15-О.

Формула изобретения Антикоррозионный пигмент для грунтовок по металлу, включающий пигментный компонент-ингибитор, отличающийся тем, что в качестве пигментного компонента-ингибитора содержит молотый пиролюзит и дополнительно содержит тальк или железную слюдку, или слюду, или их смесь при следующем соотношении компонентов, мас.%:

Молотый пиролюзит - 10 - 55

Тальк, или железная слюдка, или слюда, или их смесь в любом соотношении - 45 - 90

РИСУНКИ

Рисунок 1MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 03.03.2001

Номер и год публикации бюллетеня: 5-2003

Извещение опубликовано: 20.02.2003

Рекомендуем ознакомиться и с недавно зарегистрированным патентом 2480448.

Циноферр :: статьи :: aнтикоррозионная грунтовка на основе водоэмульсионной алкидной смолы и цинковых пигментов.

Aнтикоррозионная грунтовка на основе водоэмульсионной алкидной смолы и цинковых пигментов.

Ведущие специалисты швейцарского отделения компании Eckart делятся опытом по разработке и производству стабильной при хранении антикоррозионной грунтовки на основе водоэмульсионной алкидной смолы, цинковых хлопьев и цинковой пыли.

Dr. L. Kruba, Dr. P. Stucker, Eckart Switzerland

Новые требования к охране окружающей среды и нормы при производстве и применении ЛКМ приводят к увеличению спроса на материалы с низким содержанием летучих органических соединений, применяемые не только в быту, но и в промышленности.

В последнее время в Западной Европе значительно возрос интерес к экологически безопасным ЛКМ для защитных покрытий [1 - 4]. Разработка таких материалов на водной основе - очень сложная задача, особенно при создании рецептур цинкнаполненных составов, так как цинковые пигменты, как известно, взаимодействуют с водой с выделением водорода [5].

Использование цинковых пигментов с чешуйчатой формой частиц, обладающих большой удельной поверхностью и, как следствие, более высокой реакционной способностью, в значительной степени усложняет поставленную задачу.

Цель данного исследования - разработка стабильной при хранении антикоррозионной грунтовки естественного отверждения на основе водоэмульсионной алкидной смолы, цинковых хлопьев и цинковой пыли, обеспечивающей высокую коррозионную защиту металла. В ходе работы были исследованы два возможных пути решения поставленной задачи:

- стабилизация поверхности цинкового пигмента с чешуйчатой формой частиц путем обработки различными полимерными добавками в процессе приготовления паст и последующее применение в составе грунтовки пигментных паст, содержащих уже обработанный цинковый пигмент;

- ингибирование процесса образования водорода в материале за счет использования специального ингибитора, добавляемого на стадии диспергирования компонентов ЛКМ.

Попытка стабилизировать поверхность цинковых хлопьев с помощью полимерных добавок однозначно показала невозможность одновременного достижения двух необходимых эффектов: получение стабильного при хранении в водной среде материала и на его основе покрытий с высокой коррозионной защитой.

Хорошо стабилизированные частицы цинкового пигмента теряют из-за наличия адсорбционного полимерного слоя важнейшее свойство металла - анодную активность и, как следствие, возможность получения покрытий, обеспечивающих высокую коррозионную защиту металла.

Применение же ингибитора эмиссии водорода во время диспергирования грунтовки позволило обеспечить одновременно стабильность материала (за счет ингибирования процесса образования водорода) и катодный механизм защиты полученного покрытия.

В результате многочисленных исследований, проведенных нами, был выбран оптимальный ингибитор, который представляет собой органическое нитросоединение и одновременно растворитель: 1-нитропропан.

Преимущество его применения состоит в том, что, являясь ингибитором образования водорода, он стабилизирует грунтовку при хранении в водной среде, а во время отверждения покрытия испаряется из лакокрасочной пленки вместе с другими летучими компонентами рецептуры, не ухудшая при этом антикоррозионные свойства покрытий.

В качестве основного пленкообразователя в составе грунтовки использовали водную эмульсию алкидной смолы средней жирности марки Worlee E 150 W со следующими характеристиками:

Массовая доля нелетучих веществ, %

40

Кислотное число, мг КОН/г

≤ 20

Вязкость, мПа*с

≈ 930

pН

7,2

Характеристика пигментов, входящих в состав грунтовки, приведена в табл. 1.

В составе грунтовки использовали два вида цинковых пигментов с различной формой частиц: Zn-Staub Super Fein и Zn-Flake TV. Идея одновременного применения двух различных цинковых пигментов основана на нашем предыдущем опыте по разработке этилсиликатных ЛКМ, содержащих смесь пигментов Zn-Flake и Zn-Staub.

Было установлено, что использование смеси этих цинковых пигментов позволяет получать покрытия, обеспечивающие одновременно высокую катодную защиту и хороший барьерный эффект [6-8].

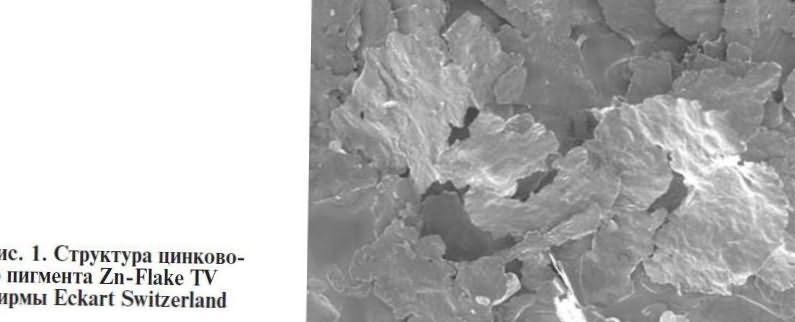

В качестве пигмента с чешуйчатой формой частиц был использован Zn-Flake TV, выпускаемый фирмой Eckart Switzerland, с более низкой удельной поверхностью и меньшей реакционной способностью по сравнению с другими марками пигментов этого типа (рис.1).

Ниже приведена стандартная рецептура и последовательность загрузки компонентов при изготовлении разработанной грунтовки.

Компоненты стандартной рецептуры диспергируют в диссольвере с низкой скоростью (380-500 об./мин). Процесс диспергирования контролируют по значению рН дисперсии.

На рис. 2 представлена кинетика процесса получения грунтовки: зависимость рН дисперсии от времени диспергирования.

Все жидкие компоненты смешиваются друг с другом достаточно быстро: в течение 3-5 мин после добавления каждого компонента система достигает равновесия (рис. 2).

Для диспергирования цинковой пыли требуется примерно 15мин, после чего система стабилизируется на значении рН ≈ 7,6. Для более тонкого измельчения цинковой пыли используется ступенчатое увеличение, а затем снижение скорости диспергирования (табл.2).

Процесс диспергирования пигмента с чешуйчатой формой частиц протекает существенно медленнее, чем цинковой пыли: стабилизация системы достигается примерно через 40 мин (рН = 8,6). Худшую диспергируемость пигмента Zn-Flake TV можно объяснить морфологией его поверхности.

Гидрофобный характер, чешуйчатая структура и крупный размер частиц осложняют диспергирование этого пигмента в водной среде и требуют более высоких энергетических затрат по сравнению с цинковой пылью [9, 10].

Компонент

Массовая доля, %

Перемешать компоненты 1 и 2 в диссольвере до постоянного значения рН ≈ 5 мин:

1

Алкидная смола Worlee 150/40

40,00

2

Катализатор Valirex Co-9 % Aqua (фирма Corn.Van Loocke NV)

0,30

Добавить в диссольвер диспергатор и перемешивать ≈ 5 мин:

3

Диспергатор BYK 187

1,50

Добавить пеногаситель и перемешивать ≈ 5 мин:

4

Пеногаситель Tego Foamex 815

0,50

Добавить цинковую пыль и перемешивать ≈ 10 мин с увеличением и затем снижением скорости диспергирования

5

Пигмент Zn-Ztaub SF

34,40

Добавить цинковые хлопья и премешивать 1-2 мин

6

Пигмент Zn-Flake TV

21,40

Через 1-2 мин добавить раствор ингибитора (предварительно смешать компоненты 7, 8, 9):

7

Этанол абс.

0,30

8

Dowаnol PM

0,30

9

Ингибитор 1_нитропропан

1,00

По достижении постоянного значения рН системы

(примерно через 40 мин после добавления ингибитора ) добавить

10

Органический титанат АА_75 (фирма DuPont)

0,30

Диспергировать до постоянного значения рН ≈ 50 мин.

Добавление органического титаната АА-75 приводит сначала к сильному снижению рН дисперсии, затем система снова стабилизируется на значении рН ≈ 8,6. Следует отметить, что разработанная технология предусматривает контроль процесса диспергирования компонентов по значению рН дисперсии в ходе процесса.

Проведенными исследованиями было установлено, что процесс диспергирования завершается при значении рН ≈ 8,6. Последовательность загрузки компонентов при изготовлении грунтовки отражена в приведенной рецептуре.

Некоторые технологические параметры процесса получения грунтовки указаны в табл. 2. Для определения влияния ингибитора на стабильность получаемой грунтовки исследовали композицию без ингибитора (рис. 3, кр. 2).

Как видно из приведенных данных, процесс диспергирования системы без ингибитора протекает медленнее: необходимо около 60 мин для достижения первого равновесия (после добавления Zn-Flake TV рН=8,6) и еще 80 мин для достижения кажущегося равновесного значения рН = 8,8.

Дальнейшее наблюдение за композицией, не содержащей ингибитор, показало, что уже через 1 - 2 ч после ее получения образуется заметное количество водорода в стакане с материалом, плотно закрытым эластичной пленкой, которая сильно вытягивается под давлением газа, образующегося в стакане.

Этот процесс протекает постоянно, и через 10 ч выделяется более 30 мл водорода. Параллельно с образованием водорода возрастает и значение рН грунтовки. Это означает, что материал находится в реакционноспособном состоянии. Результаты многократных сравнительных испытаний составов, содержащих и не содержащих ингибитор, абсолютно четко показали, что в отсутствие ингибитора невозможно создать стабильную при хранении в водной среде цинксодержащую композицию.

При разработке грунтовки тщательно исследовали ее стабильность при хранении.

Под этой характеристикой понимали отсутствие образования водорода или протекание каких-либо

других химических реакций во время хранения материала при комнатной температуре, 30 и 40 °C; образование мягкого, легко размешиваемого осадка; постоянство значения рН дисперсии; получение качественного покрытия без дефектов и сопоставимых с первоначальными результатами свойств покрытий, включая катодную защиту.

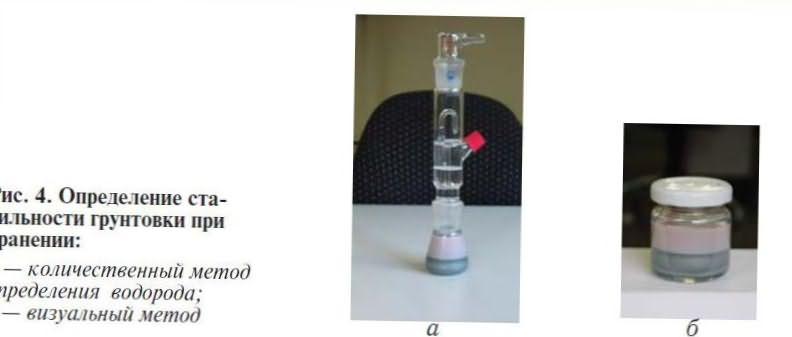

Для исследования стабильности грунтовки при хранении использовали два метода:

- количественное измерение выделившегося водорода при 25 °C прибором, изображенным на

рис. 4, а;

- визуальное наблюдение за поведением материала в закрытом сосуде при комнатной температуре, 30 и 40 °C (рис. 4, б) с последующим нанесением грунтовки после хранения и определением свойств покрытий, в том числе катодной защиты.

Сосуд, представленный на рис. 4,б, является моделью закрытой бочки с 70 %-ным заполнением цинксодержащим материалом. Отверстие в крышке сосуда заклеено липкой лентой. Этот метод испытания широко используется на лакокрасочных заводах Европы для определения стабильности цинксодержащих материалов в процессе хранения и называется «скотч-метод».

Результаты количественного метода определения выделившегося водорода при 25 °С (рис. 4, а, 120 г материала) из грунтовки, показали, что состав без ингибитора (рис. 3, кр. 2) примерно через 10-12 ч после изготовления выделяет более 30 мл водорода. Материал, полученный по стандартной рецептуре (рис. 3, кр. 1), остается стабильным в течение125 сут: выделение водорода при этом не наблюдается.

На рис. 5 представлены данные по исследованию стабильности грунтовок при хранении в закрытой таре при комнатной температуре, 30 и 40 °C, оцененной по отслоению липкой ленты («скотча») с отверстия, имеющегося в крышке. Грунтовка, не содержащая ингибитора (кр. 2) находится в нестабильном состоянии: через 10 ч после изготовления скотч полностью отслоился.

При этом в закрытом сосуде наблюдается бурная реакция между цинком и полимером с образованием водорода.

Грунтовка, полученная по стандартной рецептуре, в течение 75 сут хранения при комнатной температуре остается стабильной (кр. 1-1): в цинковом и полимерном слоях не отмечено никаких изменений. После 75 сут хранения материала нижний слой грунтовки имел мягкую и легко перемешивающуюся структуру. После перемешивания и фильтрования материал наносили на металлические пластины.

При хранении стандартной грунтовки в течение 95 сут при 30 °C образования водорода также не наблюдалось (кр. 1-2). Через 95 сут материал легко перемешивался и был использован для получения покрытия и определения его свойств. Хранение стандартной грунтовки при 40 °C показало, что композиция в этих условиях не достаточно стабильна (кр. 1-3). Через 5 сут на поверхности цинка появились мелкие пузыри, а при дальнейшем хранении образовался белый полимерный налет и, хотя образования водорода при этом не наблюдалось, через 20 сут наблюдение было прекращено и этот образец грунтовки дальше не исследовали.

Покрытия, полученные на основе образцов грунтовок, выдержанных при хранении в различных условиях, испытывали в камере соляного тумана. Коррозионную стойкость покрытий оценивали по количеству ржавчины (в %), образующейся при испытании покрытий в разрезе стандартной ширины 1 мм, сделанном вертикально по середине покрытия. Образцы осматривали ежедневно под микроскопом.

На рис. 6 приведена кинетика образования ржавчины в разрезе в процессе воздействия соляного тумана на покрытия, полученные из исходной грунтовки (выдержка после изготовления - 4 ч), а также материала после хранения в течение 75 сут при комнатной температуре и 95 сут при 30 °C.

Как видно из рис. 6, в разрезе покрытий из исходной грунтовки не наблюдается следов коррозии в течение 600 ч воздействия соляного тумана (кр. 1). В покрытии, полученного из грунтовки, хранившейся 75 сут при комнатной температуре (кр. 2), в течение 400 ч воздействия соляного тумана наблюдается только 5 % коррозии в разрезе, что, несомненно, является положительным фактором. Некоторое ухудшение катодной защиты: 15 % коррозии в разрезе в течение 240 ч испытания наблюдается для покрытий, полученных после хранения краски в течение 95 сут при 30 °C (кр. 3).

Приведенные данные показывают принципиальную возможность получения защитного покрытия катодного действия после выдержки грунтовки в течение 75 сут при комнатной температуре и 95 сут при 30 °C.

Испытания по изучению влияния различных факторов на стабильность грунтовки и коррозионную защиту ее покрытий продолжаются, и результаты будут получены несколько позже. После испытаний в камере соляного тумана изучали структуру поперечного среза покрытия под микроскопом (500%кратное увеличение), для чего металлические пластины были разрезаны поперек.

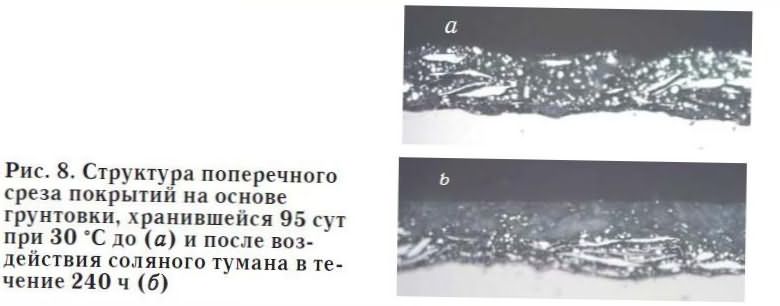

На рис. 7 представлен поперечный срез покрытий на основе исходной грунтовки до (7, а) и после 600 ч воздействия соляного тумана (7, б), а на рис. 8 - поперечные срезы покрытий, полученных после выдержки грунтовки в течение 95 сут при 30 °C до (8, а) и после 240 ч воздействия соляного тумана (8, б). Как видно из рис. 7, а, покрытие до воздействия соляного тумана имеет достаточно плотную упаковку, хороший контакт частиц цинковых пигментов друг с другом и с металлической подложкой, что очень важно для обеспечения катодной защиты.

После 600 ч воздействия соляного тумана (рис. 7, б) покрытие меняет свою структуру: она становится более рыхлой и пористой с достаточно большим слоем белой ржавчины. При этом на металлической подложке еще остается слой неповрежденных пигментов Zn-Flake/ Zn-Staub толщиной примерно 15-20 мкм, в котором эффект катодной защиты после 600 ч соляного тумана еще сохраняется.

Из рис. 8, авидно, что покрытие, полученное после выдержки грунтовки при 30 °C в течение 95 сут, до воздействия соляного тумана не обладает столь плотной структурой и таким же упорядоченным контактом частиц, как исходное покрытие (рис. 7, а). После воздействия соляного тумана в течение 240 ч (рис. 8, б) виден хороший контакт частиц цинка между собой и с металлической подложкой. Толщина слоя цинковых пигментов от подложки составляет примерно 20-25 мкм. Это означает, что покрытие еще обладает достаточным потенциалом антикоррозионного действия по катодному механизму. Слой белой ржавчины в покрытии имеет плотную структуру и четкие границы (рис. 8, б), т.е. поверхность этого покрытия более плотная и менее пористая, чем покрытия на основе исходной грунтовки (рис. 7, б).

Таким образом, исследования структуры поперечного среза покрытий показали, что после воздействия соляного тумана покрытия имеют слой пигментов Zn-Flake/ Zn-Staub толщиной около 20 мкм, который хорошо контактирует с металлической подложкой и может еще защищать металл по катодному механизму.

Свойства стабильной при хранении антикоррозионной грунтовки естественного отверждения на основе водной эмульсии алкидной смолы, цинковых хлопьев и цинковой пыли, а также свойства покрытий на ее основе приведены ниже:

Общая массовая доля цинка в рецептуре, %

55-56

Массовая доля растворителя, %

1,6

Вязкость по DIN 4 при (20±3) °C, с

≈20-22

Степень дисперсности, мкм

36-38

рН грунтовки (Unitrod, фирма Metrohm)

8,60

Массовая доля нелетучих веществ,%

74,0-75,0

Стабильность грунтовки при хранении в закрытой

таре при различной температуре, сут

- комнатной

- 30 °C

- 40 °C

>75

>95

Недостаточно стабильна

Толщина отвержденного покрытия, мкм

50-60

Время высыхания до «отлипа» при (20±3) °С, мин

15-20

Характеристики покрытия, отвержденного при

комнатной температуре в течение 14 сут:

- твердость по маятнику Kёнигa (DIN 153157), с

- стойкость к действию растворителей

(уменьшение толщины покрытия после 100 двойных протирок, на), мм

- метиэтилкетоном

- изопропанолом

≈50

4 - 5

3 - 4

Стойкость покрытия к воздействию соляного

тумана, ч, после выдержки грунтовки

+ 4 ч

+ 75 сут при комнатной температуре

+ 95 сут при 30 °C

≥ 600 - 700 ч (0% ржавчины в разрезе+белая ржавчина на

поверхности покрытия)

≥ 400 ч (5 % ржавчины в разрезе + незначительное

количество белой ржавчины на поверхности покрытия)

≥? 240 ч (15 % ржавчины в

разрезе + незначительное

количество белой ржавчины на поверхности покрытия)

Адгезия покрытия (DIN ISO 2409)

G0/G1

Внешний вид исходного покрытия

Ровная гладкая

поверхность без дефектов

В результате проведенных исследований разработаны рецептура и технология получения антикоррозионной грунтовки, стабильной при хранении, на основе водоэмульсионной алкидной смолы, цинковой пыли и цинковых хлопьев.

Важную роль в композиции играет ингибитор образования водорода (1%нитропропан), который был выбран в процессе длительных исследований и без которого, как показали результаты, невозможно получить стабильную цинксодержащую грунтовку на водной основе. В работе показана также принципиальная возможность получения покрытий с хорошими защитными свойствами после длительного хранения грунтовки при повышенных температурах.

К недостаткам покрытий относится пористая структура поверхности покрытия и, как следствие, образование на ней белой ржавчины и недостаточно высокий уровень катодной защиты покрытия, полученного после длительного хранения грунтовки.

В компании Eckart Switzerland продолжается работа по оптимизации рецептуры и дальнейшая отработка технологии получения материала с целью улучшения его стабильности при хранении и повышения антикоррозионных свойств покрытий на его основе.

Литература

1. Mischalsi E.M., Ehreiser M. Farbe & Lack. 2006. Bd. 112. № 8. S. 22-26.

2. Hofmann S. Ibid. S. 27.

3. Neue F.X. Ibid. S. 28.

4. Hoffmann W. Ibid. S. 30-31.

5. Atkins P.W., Beran J.A. Chemie ein�ch alles, VCH, Weinheim,1996. S. 811.

6. Kruba L., Stucker P., Schuster T.Pitture e Vernici. 2005. V. 81. № 8.P. 51-58.

7. Kruba L., Stucker P., Schuster T.ECJ. 2005. № 10. P. 38-43.

8. Kruba L., Stucker P., Schuster T.ЛКМ. 2005. № 7-8. С. 27-30, 32.

9. Schmelzer J. XIX Fatipec Kongress,1988. P. 287-300.

10. Dulos L. Ibid. P. 25-48.